Ignasi Caus, director general de TALLFUSTA y vicepresidente de la Associació Catalana de la Fusta Estructural, ofreció en la pasada edición del Fórum Internacional de Construcción con Madera, celebrado el pasado mes de mayo en Pamplona, la ponencia titulada: “La rehabilitación energética con fachadas prefabricadas de entramado”, realizada por la empresa barcelonesa en un edificio corporativo de siete plantas en Andorra, con certificado Passivhaus.

La obra se ha realizado en el centro de Andorra, en un edificio de los años 80 que requería un rediseño estético de la fachada, con materiales que mejorasen su aislamiento térmico, contribuyendo así en la mejora sustancial del rendimiento energético.

Para ello TALLFUSTA industrializó en su propio centro productivo varios módulos de entramado ligero de madera, con ventanas y persianas de aluminio incorporadas.

INDUSTRIALIZACIÓN

El objetivo de este proyecto es mejorar el rendimiento energético de un edificio residencial de 7 plantas en Andorra, implementando procesos de industrialización y nuevas metodologías de trabajo, en el propio centro productivo de TALLFUSTA.

Los principales retos de este proyecto son la localización del edificio, ya que se encuentra en pleno centro comercial de Andorra la Vella, y la velocidad de ejecución de la obra, para evitar la reubicación de los residentes.

“La madera, como material de construcción, se adapta perfectamente a estas necesidades, ya que ofrece muy buenas prestaciones térmicas y una gran capacidad de industrialización”, expresó el ponente. Así pues, la fachada se realiza a partir de paneles de entramado ligero que incorporan aislamiento de lana mineral en su interior. Por la capa exterior se recubren con placas de HPL de alta densidad.

Con el proyecto en marcha, se incorporan tabiques provisionales para proteger de forma temporal las residencias y poder así retirar la fachada existente.

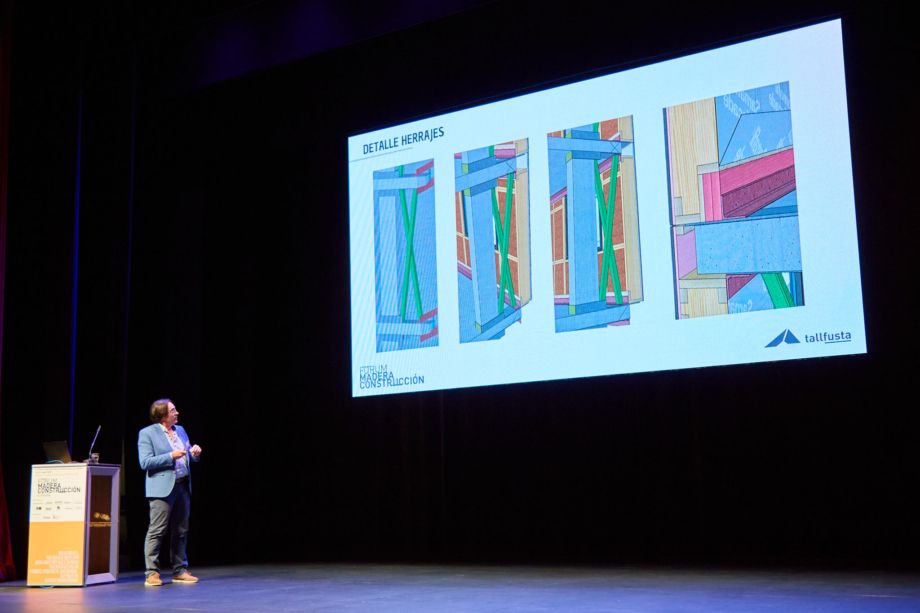

Seguidamente se realiza un modelo 3D con las cotas reales de la fachada. Con estos datos se generan los planos de despiece de los paneles, que se enviarán a producción tras ser validados por la dirección facultativa de la obra.

“El uso de estos materiales permite realizar secciones de gran dimensión, pero con poco espesor, consiguiendo que el puente térmico sea mínimo. Además, tiene mucha estabilidad dimensional y no se deforma aunque sea esbelta”, explicó Ignasi Caus

Industrializar los paneles en el taller permitió trabajar en mejores condiciones que en la obra. “Evitamos la afectación del clima y disponemos de muchas más herramientas, que facilitan los trabajos a los operarios”. Esto permite la preinstalación de ventanas y persianas con muchas más rapidez y precisión. “Todo esto redunda en una mayor calidad de los acabados y las juntas entre paneles”.

Otra de las ventajas de la madera, a diferencia del hormigón o el acero, es su capacidad aislante. Esto evita la generación de puentes térmicos a través de su estructura.

Los paneles prefabricados se transportan a obra por orden de montaje. Se instalan directamente del camión grúa hasta su ubicación, ya terminados por la parte exterior. Así se consigue una intervención muy poco invasiva de la vía pública, sin acumulaciones de material, y se evita el uso de andamios.

Entre marzo y abril de 2024 la fachada se montó a una velocidad de una planta cada tres días, de modo que en 2 semanas se completó la instalación.

OBRA FINALIZADA

Este proyecto demuestra que, diseñando con la madera como elemento principal, e implementando procesos industrializados, es posible responder a los requerimientos técnicos y energéticos, a la vez que reducimos los tiempos de ejecución y, consecuentemente, los costes globales.

No te pierdas el resumen del Forum Internacional de Construcción con Madera: