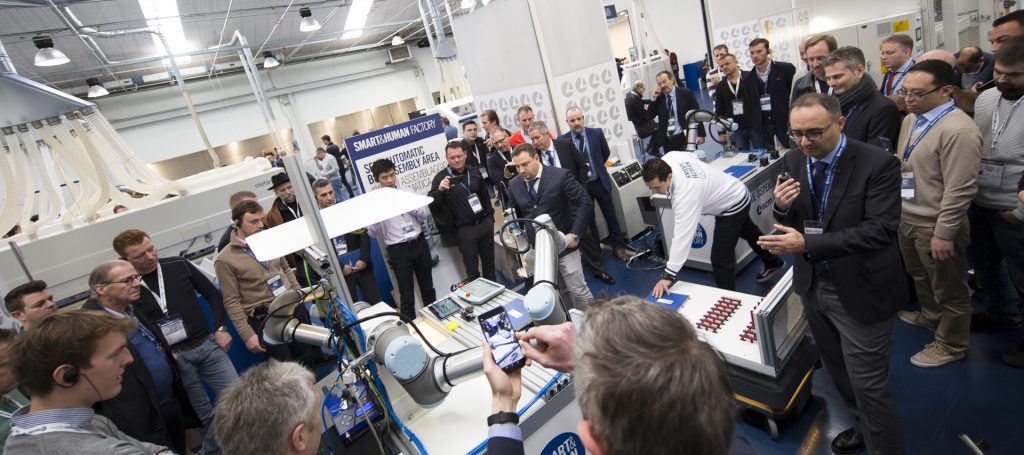

En Rímini, del 31 de enero al 2 de febrero de 2019, tuvieron fecha y lugar las jornadas de puertas abiertas de SCM, empresa líder mundial en tecnologías para el segundo mecanizado de la madera; en el centro «Smart&Human Factory», sistemas de automatización e interacción hombre-robot muy flexibles, modulares y fáciles de reconfigurar, diseñados para responder de manera cada vez más eficiente y rápida a los desafíos de la mass customization.

Un modelo productivo a la vanguardia con sistemas digitales y de automatización que permiten una interacción hombre-máquina avanzada y un control completo de todo el flujo de producción.

YOU WILL NEVER WORK ALONE: HOMBRE Y ROBOT, JUNTOS

El lema de las jornadas de puertas abiertas, «You will never work alone», ilustra perfectamente el objetivo de la nueva oferta de SCM: favorecer una automatización lo más amigable posible que, además de simplificar considerablemente la fábrica, haciéndola más eficiente, cree un nuevo modelo de interacción entre hombre, robot y máquina en celdas abiertas y seguras. Todo ello con la posibilidad de reconfigurar el proceso productivo siempre que sea necesario para realizar, en poco tiempo, lotes «order to production» cada vez más pequeños.

Una nueva fábrica «smart and human» que también marca un progreso en el modo de trabajar: el operador se libera de actividades peligrosas y repetitivas y puede dedicarse a tareas con mayor valor añadido.

SCM ofrece a sus clientes una amplia gama de soluciones.

• Celdas flexibles que cuentan con robots antropomórficos industriales para realizar trabajos peligrosos y de bajo valor añadido. Una solución ideal para las funciones de corte con sierra y/o fresa, canteado y escuadrado-canteado, taladrado o bien en la reordenación de las piezas entre una fase del proceso y la otra.

• Islas colaborativas en las que el hombre y los robots colaborativos (cobots) cooperan uno al lado de otro, compartiendo el espacio de trabajo de forma segura, sin necesidad de cercas o similares. Los cobots se utilizan en las fases finales del proceso, como el ensamblado, el montaje de los herrajes, el suministro de cola o el acabado de las superficies.

• Interconexiones flexibles de las celdas de mecanizado y de las islas de ensamblado a través de AMR – Autonomous Mobile Robots para gestionar y optimizar just in time y just in sequence, todos los flujos logísticos de proceso. Un salto adelante con respecto a los tradicionales vehículos autónomos del pasado: en este caso, no se necesitan referencias artificiales, como cintas o reflectores, porque los AMR pueden orientarse en el espacio, identificando el entorno circundante, y elegir el recorrido más eficiente hacia el destino, evitando de manera segura los obstáculos y las personas.

Esto favorece el retorno de la inversión, proporciona una gran flexibilidad a la hora de reconfigurar los recorridos, de acuerdo con las exigencias de modularidad del proceso en cuestión, y, además, simplifica considerablemente el mantenimiento.

• Software de supervisión Maestro Watch para gestionar todo el proceso y monitorizar el estado de cada uno de los productos que se están trabajando, desde el inicio hasta el final del recorrido. De esta manera, se optimizan las fases de corte, canteado y taladrado de los tableros, como si la producción fuese en serie, y se reorganizan los pedidos al final del proceso, desplazando la personalización a esta fase. Así, se evita una enorme cantidad de piezas logísticamente esparcidas y se reducen al mínimo los descartes y los residuos.

• IoT: la innovadora plataforma «Maestro connect» aprovecha todas las potencialidades del «Internet of Things».

Un sistema de recopilación y análisis de los datos procedentes de las tecnologías SCM, que ofrece, por una parte, el pleno control del flujo productivo y, por la otra, la implementación de modelos de mantenimiento inteligente y predictivo.

Entre las ventajas obtenidas, cabe señalar el aumento de la productividad y la reducción de las paradas de la máquina, un mayor y continuo control de los costes operativos, una reducción de los costes de mantenimiento y la posibilidad de monitorizar en tiempo real los parámetros y las prestaciones de la máquina en cualquier lugar y en cualquier momento, para, así, poder aportar correcciones antes de que se produzcan anomalías (smart maintenance).