Los escáneres de la línea Luxscan de Weinig son célebres en todo el mundo por su fiabilidad, precisión y flexibilidad.

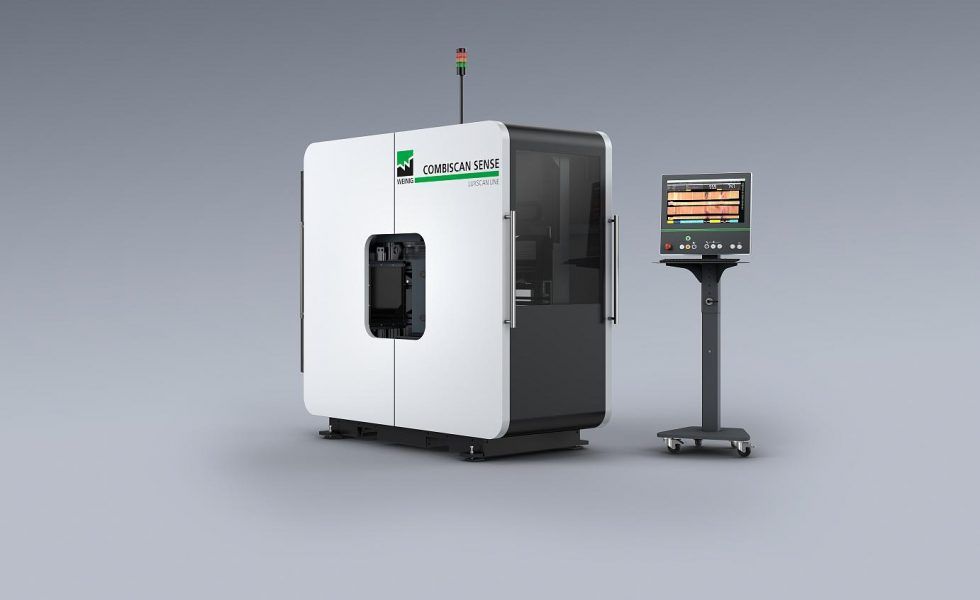

Con el nuevo CombiScan Sense, el especialista en optimización de Luxemburgo presentó en la feria LIGNA 2019 un nuevo nivel evolutivo en la detección de defectos en las 4 caras de las piezas. Con una base muy eficaz, los distintos módulos de software y opciones de sensores amplían el escáner para lograr la máquina ideal de optimización con inteligencia artificial. El CombiScan Sense puede combinarse con diversas máquinas WEINIG, como sierras tronzadoras, sierras desdobladoras e instalaciones de clasificación.

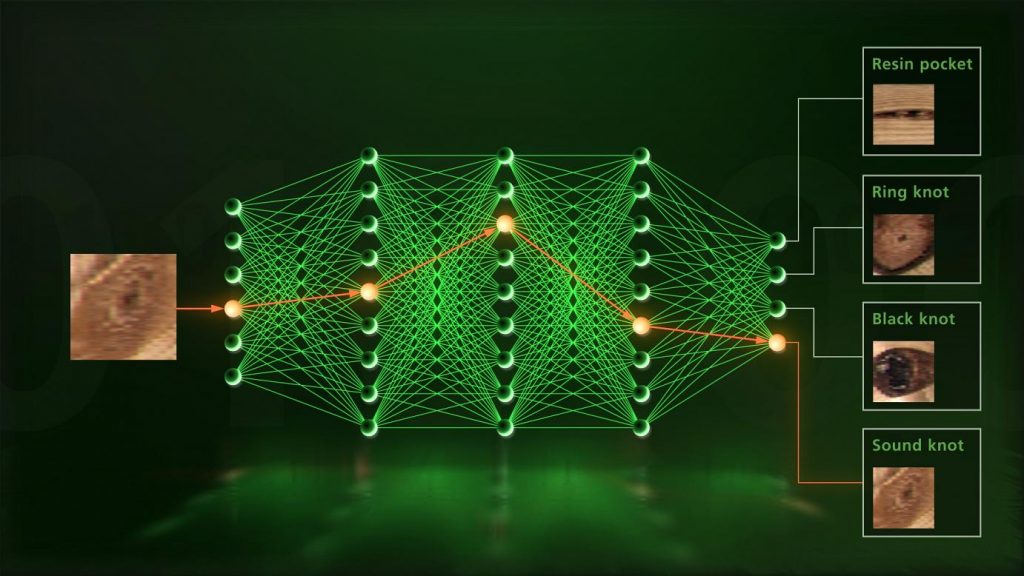

En su versión más reciente, OptiCore incluye un método de procesamiento de imágenes basado en Deep Learning, un tipo de redes neuronales del ámbito de la inteligencia artificial. De ello se derivan, entre otros, una mayor precisión en la detección y mejor reproducibilidad de los resultados de detección. Así se reduce también el tiempo de ajuste. Basándose en los datos exactos de las tablas, que son determinados durante el procesamiento de imágenes, OptiCore puede definir un número casi ilimitado de calidades y productos. De esta forma, se pueden tener en cuenta todo tipo de deseos y requisitos del cliente, para elaborar casi cualquier tipo de producto final.

La clave del éxito en los escáneres es la calidad de los sensores. El CombiScan Sense no solo incluye cámaras más rápidas para una mejor resolución en sentido longitudinal. Además, viene con una excelente resolución en anchura gracias a sus cámaras HiRes, que posibilitan un reconocimiento óptimo de defectos de todo tipo y de defectos superficiales en 3D. Además, el escáner sigue incorporando el conocido sistema «Dual Scatter» de láser lineal / láser de punto. Esto permite un análisis muy preciso de la orientación de la veta y garantiza una posición óptima de corte, tal cual como se requiere en productos de ensamble tipo finger joint. Para la detección de grietas oblicuas no verticales, en el CombiScan Sense se usan 4 láseres especialmente posicionados. Este «Angle Crack Module» (ACM) da información adicional clave para detectar fallos en la madera que no son fáciles de apreciar.

Algo totalmente nuevo, respecto a la opción de rayos X, son los rayos X de baja intensidad. Así, ya no se precisa una refrigeración separada. Con el sensor de rayos X se determinan diferencias de densidad. Esto no solo es útil en el caso de superficies brutas de aserradero o sucias, sino también en el caso de tipos de madera con grandes variaciones de color. Los rayos X se pueden usar para la clasificación según la resistencia. Gracias a una optimizada estructura mecánica, ahora se pueden montar a la vez el sensor de rayos X y el sensor Roughness+ para detectar áreas no cepilladas. Además, se brinda un módulo RW para anchos variables. Con él se pueden evaluar hasta 60 tablas por minuto.

El posicionamiento automático, y opcional, de las cámaras del escáner garantiza la máxima calidad (incluso en aplicaciones de alto rendimiento) y reduce los errores de operación al mínimo.

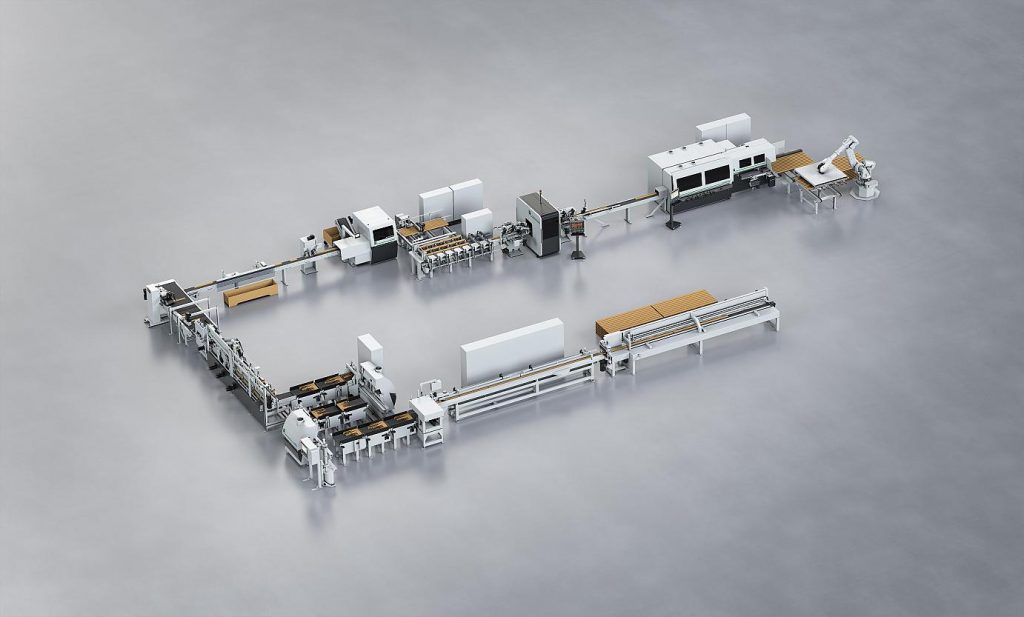

El nuevo CombiScan Sense se puede integrar de forma eficaz en todo tipo de aplicaciones. El ámbito de aplicación va desde la interconexión con una sierra tronzadora o una sierra desdobladora, hasta una línea compleja de fabricación con varios escáneres. Para los sectores de tronzado, desdoblado y clasificación, se ofrece la variante respectiva preconfigurada de modelo. Al estar concebido como un sistema modular, el escáner de la línea Luxscan de WEINIG con inteligencia artificial se puede adaptar en todo momento a distintas necesidades, cambiando o añadiendo sensores.