Hesse Lignal, especialista en soluciones de recubrimiento inteligentes y sostenibles para el comercio y la industria, se enfrentaba a los mismos retos de optimización de la producción que sus propios clientes. El fabricante de revestimientos buscaba una solución integral. Dirk Conrad, Director de Tecnología de Aplicaciones de Hesse Lignal, nos cuenta sus experiencias positivas con la solución de Inteligencia Industrial smart2i de Hymmen.

EL PROBLEMA

Un flujo de producción continuo y sin problemas es el objetivo de toda empresa de fabricación. Debe garantizarse mediante una buena gestión de los procesos y el control de la calidad.

Las empresas se enfrentan a múltiples retos a este respecto, no sólo en lo que respecta al acabado de sus superficies: empieza con la complejidad de las superficies provocada por la diversidad de productos, continúa con la adición poco sistemática de líneas de producción y la falta de transparencia de los datos, y termina con la escasez en toda la industria de trabajadores cualificados y el objetivo social de una producción sostenible. Hasta la fecha, no ha habido ningún planteamiento holístico que permita hacer frente a todos los retos simultáneamente.

PROYECTO PILOTO DESDE LA PERSPECTIVA DEL CLIENTE

De ahí surgió la idea de un proyecto piloto para probar la nueva solución de software industrial smart2i de Hymmen, socio tecnológico desde hace tiempo.

«Puedo llevarme el resultado enseguida», afirmaba entusiasmado Dirk Conrad, jefe de proyecto de Hesse Lignal en la feria Tech-Together de Hymmen. «La transparencia en la producción aumenta considerablemente la calidad del producto y el resultado global».

smart2i permite la transformación digital de los procesos de producción. Todos los datos generados por las máquinas se registran automáticamente. De este modo se evitan los registros manuales de cantidades, propensos a errores e imprecisos. Temperaturas, presiones, cantidades y muchos otros datos de proceso se registran digitalmente. Esto permite a los responsables de producción analizar los motivos más frecuentes de avería en base a datos al segundo. Así, pueden comprender sus sistemas en detalle y determinar medidas preventivas. Se han reducido los rechazos y no han surgido nuevos problemas de calidad en la producción.

Dirk Conrad quedó especialmente impresionado por las siguientes características del producto:

- Cuadros de mando personalizables

- Todas las fuentes combinadas en un solo sistema

- Combinación de datos de máquinas y de calidad

- Accesible desde PC, tableta o smartphone

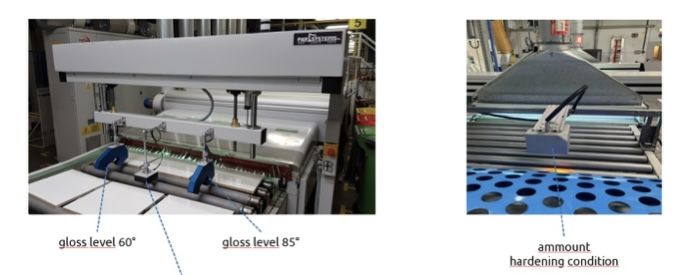

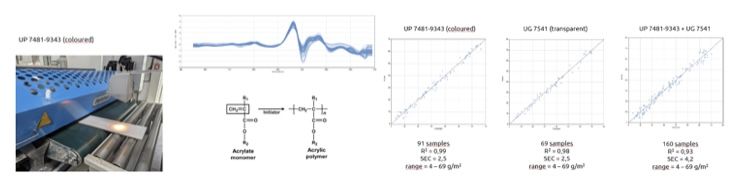

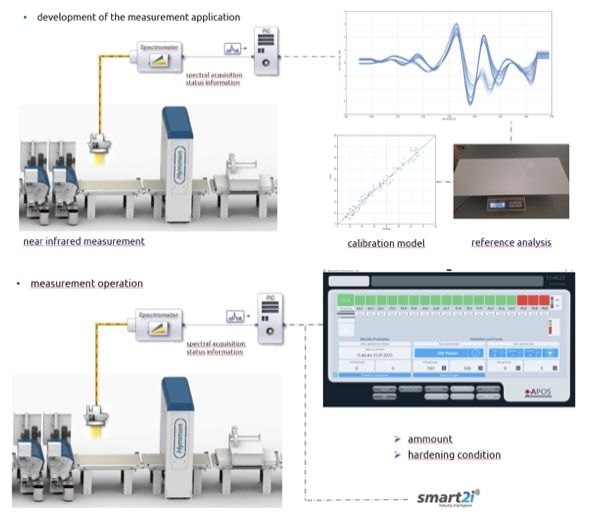

Al principio del proyecto piloto, ya se había cartografiado una gran cantidad de datos que smart2i pudo integrar en un único sistema. Sin embargo, otros valores medidos se complementaron con sensores adicionales para completar el sistema. Esto fue fácil de hacer, porque varios fabricantes de instrumentos de medición ofrecen los componentes que faltan y que pueden implementarse en smart2i. En Hesse Lignal, entre ellos se encontraban la potencia UV y la dosis UV, los valores LAB, el nivel de brillo y el grosor de la laca (véase la Fig. 2).

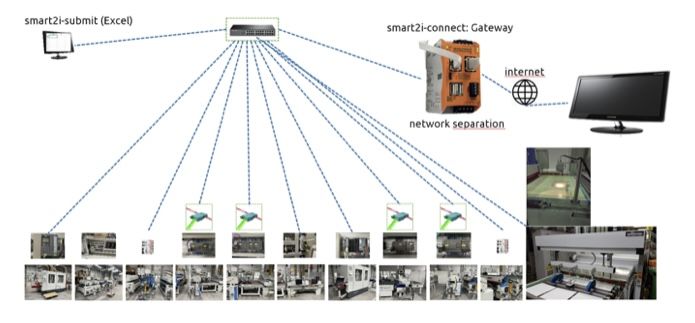

Las máquinas y los sensores se conectan a través de la pasarela smart2i-connect (véase la Fig. 3). Los datos registrados pueden analizarse al segundo (véase la Fig. 4). Esto simplifica enormemente tanto la calibración del proceso global como las operaciones de producción posteriores (véase la Fig. 5).

RESULTADOS DEL PROYECTO PILOTO

Hesse ya ha probado ampliamente la solución Industry Intelligence en su centro tecnológico interno y la ha aplicado a una amplia gama de procesos de clientes. No sólo convence el prometido aumento de la producción, sino también la evitación de residuos y la reducción de la tasa de rechazo hasta en un 12%. Destaca sobre todo el sencillo manejo del sistema. Todos los datos y la información se visualizan con sólo pulsar un botón.

smart2i responde a todos los retos mencionados al principio: la complejidad de la superficie causada por la diversidad de productos puede medirse con muchos sensores integrables. Las líneas de producción que se añaden pieza a pieza también pueden integrarse fácilmente en smart2i. Los datos se procesan de forma transparente e individualizada para cada usuario, ya sea el director general, el jefe de planta o el operario de la máquina. La automatización del control de la producción es una medida dirigida contra la escasez de trabajadores cualificados y el objetivo de una producción sostenible también puede abordarse específicamente utilizando la situación transparente de los datos. «No podemos sino recomendar smart2i», resume Dirk Conrad. «Es un sistema integral que puede utilizarse para cualquier tipo de configuración de planta».