Los TIMBER CONSTRUCTION DAYS fueron la ocasión ideal para conocer los avances de SCM en el segmento de la tecnología para la construcción con madera. Actualmente SCM está invirtiendo muchos recursos en la expansión de esta división, consciente del boom que está experimentando en toda Europa, así como en otros mercados en el extranjero, la prefabricación de viviendas y la construcción de edificios de madera. A continuación, charlamos con Tommaso Martini, director de esta Unidad de Negocio en SCM.

¿Cuándo comenzó SCM a fabricar máquinas para la mecanización de grandes elementos de carpintería y la construcción con madera?

Hicimos nuestra primera máquina en el año 2005 en la fábrica de Sinalunga, en Toscana, que se ha convertido hoy en un polo industrial altamente especializado en el desarrollo de soluciones innovadoras, inteligentes y conectadas para la industria de la construcción en madera. Después de eso, trabajamos duro para desarrollar nuestras máquinas, trabajar en el software, y entender en profundidad el sector.

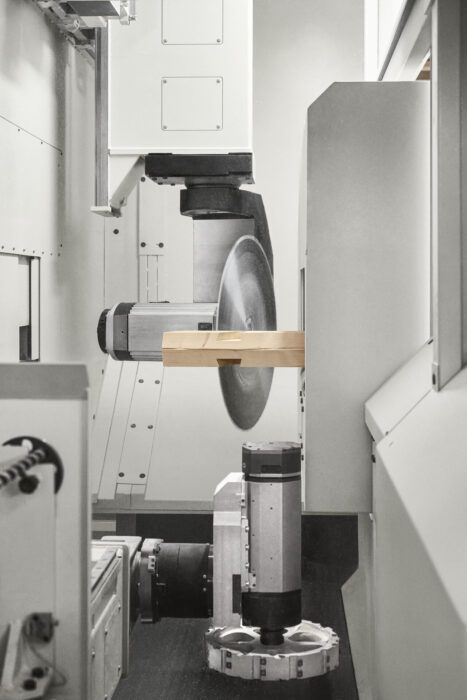

En este segmento empezamos de forma oficial en 2012, con el lanzamiento de la primera versión de OIKOS: una máquina con 6 ejes, que marcó el camino hacia el punto en el que estamos hoy, trabajando mucho tanto en la parte mecánica como en el software, que es realmente el punto clave en este segmento.

¿Cuándo se produce el salto definitivo de SCM a este mercado?

En nuestro anterior Open House, celebrado en Sinalunga en 2017, exhibimos dos máquinas; una OIKOS y una AREA. Un modelo de cada una. Aquí es donde empezamos. Hoy tenemos dos gamas completas que siguen ampliándose. La gama OIKOS reúne una familia de centros de trabajo de varios tamaños, donde es posible procesar desde pequeños elementos de madera hasta vigas de madera laminada muy grandes. Desde el formato más pequeño, para piezas de 450×240 mm, hasta piezas de 1,25 metros x 610 milímetros en el caso de OIKOS XL.

¿Todo el conocimiento y desarrollo de SCM en el campo de la construcción con madera se encuentra en esta planta de Sinalunga?

Sí. El know-how está aquí, donde todo empezó. Incluso el software Maestro lab beam&wall combinado con nuestros centros de trabajo para la construcción en madera se desarrolló completamente aquí. Se trata de un software alineado con la interfaz principal de Maestro Lab de todos los centros de mecanizado SCM.

Colaboramos con nuestros colegas de la función Innovation y las oficinas técnicas en Rímini, para apoyar la actividad de I+D y poder tener más recursos, conocimientos y experiencia.

¿Es posible para vuestros clientes trabajar con un software diferente?

Nuestra filosofía es estar siempre cerca del cliente. Hemos tenidos esta experiencia con algunos clientes, que emplean otros softwares y estamos abiertos a colaborar con los clientes para permitirles utilizar este software en nuestras máquinas. Lógicamente, confiamos en nuestras soluciones digitales e invertimos en su desarrollo.

Los programadores pueden usar cualquier software para diseñar los edificios, pero nosotros necesitamos programar nuestra máquina con archivos BTL.

¿En qué aspectos son las máquinas OIKOS y AREA diferentes o especiales respecto a sus homólogas en el mercado?

Desde el principio, la flexibilidad ha sido una de las principales características distintivas. Flexibilidad significa poder procesar en la máquina todas las operaciones imaginables, gracias al sistema de cambio de herramienta, el mismo que utilizamos en nuestros CNC para la producción de ventanas, muebles o componentes de madera maciza.

De igual forma, nuestros productos se distinguen por su robustez, precisión y reducción al máximo de la necesidad de mantenimiento. Todos estos aspectos son un denominador común en todas nuestras máquinas.

Yo trabajo aquí, en Sinalunga, desde 2005. Hicimos numerosos proyectos no solo para madera, sino también para materiales compuestos, para el sector aeronáutico. Todo el conocimiento atesorado con este tipo de CNC lo hemos trasvasado al CNC para la construcción con madera.

¿Cuántas máquina se están construyendo en esta planta de Sinalunga, cada año?

Fabricamos hasta 45 máquinas por año. Tenemos en cuenta que se trata de soluciones muy personalizadas. Actualmente estamos fabricando una máquina de 40 metros para fabricar paneles CLT, para trabajar en péndulo paneles de 20 metros, que se irá a Estados Unidos. Son proyectos muy importantes y desafiantes para todo nuestro equipo de ingeniería, diseño y producción.

También fabricamos de forma seriada las primeras configuraciones de OIKOS XS; una máquina muy popular, con un tamaño estándar de procesado de vigas, que podemos vender incluso antes de completar la producción. Esto permite una entrega rápida al cliente.

¿En qué parte del mundo están teniendo más éxito las máquinas SCM para construcción con madera?

Norteamérica es el mercado que más está creciendo para SCM. En los últimos tres años hemos crecido mucho en Europa, por ejemplo, en Francia. Y España es otro mercado que nos está dando grandes satisfacciones: ya tenemos las primeras máquinas instaladas, y muy pronto llegarán más.

¿Cuáles son los sistemas constructivos donde Vd. ve más recorrido a corto plazo?

Observo dos tendencias. Una es la construcción con madera maciza, con glulam y el CLT. Ambos conceptos están creciendo exponencialmente, y nuestra tecnología con ellos. Las empresas fabricantes de estos elementos necesitan optimizar su forma de producir y luego procesar con el CNC.

Por otro lado, existe un fuerte tirón en la prefabricación de construcciones de madera. SCM también está presente en este mercado, gracias a la colaboración comercial con la compañía sueca RANDEK. Este mercado no cesa de crecer en América del Norte, Australia o Reino Unido. Cada vez es más frecuente que se termina el producto en la fábrica, lo que reduce el tiempo en obra. La necesidad de automatización está aumentando.

Observamos en los Timber Construction Days que SCM colabora con numerosos partners de renombre, como CADWORK, OERTLI o LEITZ, entre otros …

En los Timber Construction Days no solo hemos mostrado a los clientes nuestras tecnologías y soluciones, también les hemos ofrecido interesantes contenidos, gracias a los invitados y partners presentes. Son actores diversos en el mercado, que estén conectados con nosotros y con nuestros clientes: proveedores de software, de herramientas … con quienes tenemos que estar alineados.

¿Ofrece SCM formación a quienes van a ser usuarios de las máquinas OIKOS y AREA?

Este es un punto muy importante, porque la mayoría de las incidencias que se producen al empezar a utilizar estas máquinas están relacionados con una formación insuficiente. Así que invertimos mucho en el ‘training’ de los operarios.

Normalmente invitamos a los clientes a venir aquí para llevar a cabo una formación intensiva de al menos tres días, para aprender a usar la máquina y luego poder ponerla en funcionamiento inmediatamente.

El entrenamiento continúa también durante la instalación, en el software y en el uso y mantenimiento de la máquina. Si es preciso, volvemos al cliente para responder a todas las dudas que tenga y avanzar en la formación. También los materiales a trabajar son cada vez más sofisticados. Así que la necesidad de formación es realmente importante.

¿Cómo se lleva a cabo el mantenimiento posterior de la maquinaria?

Para el mantenimiento, nosotros mismos entrenamos a los técnicos y operarios del cliente. Además, ellos mismos pueden encontrar instrucciones en el software, en la interfaz, para hacer el mantenimiento con actividades regulares, diarias, semanales, mensuales. Y es importante que el cliente lo haga porque es realmente eficaz; a veces vemos una máquina de 10 años, bien mantenida, y está como nueva. Paralelamente, estamos implementando Maestro Connect, la plataforma IoT de SCM, igual que en todas las demás máquinas del Grupo.

Ya contamos con los primeros clientes que nos dan acceso a los datos de la máquina de forma remota. En el futuro tendremos la ventaja de tener máquinas conectadas en tal número que podremos analizar los datos para anticipar problemas, mejorando continuamente nuestras máquinas. Eso es solo el comienzo, pero como con cualquier plataforma IoT, necesitamos datos para sacar conclusiones significativas.

OIKOS X650 será protagonista en la LIGNA de Hannover. ¿Qué distingue a esta máquina, entre las que existen con su rango en el mercado?

Con OIKOS X650 combinamos la flexibilidad con una gran productividad. Es una máquina de grandes dimensiones, que admite piezas de hasta 650 x 310 mm, con la flexibilidad de un sistema de cambio de herramientas, pero además con varias unidades de operación, que permiten terminar completamente las piezas en un solo paso, aumentando así la productividad. Creemos que esta combinación es el punto principal de esta máquina.