La aparición de grietas en las testas de las tablas es un problema generalizado conocido en la industria de la madera como un mal inevitable. La frecuencia de su aparición y su intensidad dependen fundamentalmente de factores tales como el tipo de madera, la velocidad de secado, la sección transversal o la relación entre ésta y la longitud de la tabla.

En ocasiones, como consecuencia de los defectos que aún permanecen, la tabla ya no puede ser utilizada para fabricar el producto planeado con una longitud fija especificada, por ejemplo para el patrón de una lama de parquet. En esta situación, al gasto añadido en que ya se ha incurrido, debido a las pérdidas materiales, se suman las horas de trabajo y los costes de manipulación.

Si toda la madera adquirida por un industrial presenta condiciones semejantes, esta escalada de gasto por saneado del material podría tener una peligrosa progresión.

Sin embargo, éste no es el aspecto más crítico del proceso ya que, aguas abajo, cuando el material concluye su camino en la línea de producción, es posible que el defecto de calidad pase desapercibido hasta la inspección final, lo que significa que los costosos procesos de saneado realizados hasta el momento han sido completamente en vano. Y peor aún: el usuario final podría ser el primero en notar el defecto, dando lugar a quejas y clientes insatisfechos.

Consciente de esta problemática, HOMAG decidió unir sus fuerzas con un renombrado fabricante de lamas de parquet para diseñar una máquina capaz de reducir en alrededor de un 90% la eliminación de material y, por tanto, la generación de residuos en la preparación de las tablas.

HOMAG FPL 620/04/25: la solución ideal para la industria de parquet

La máquina está diseñada para procesar cuatro tablas simultáneamente. El procesamiento se realiza a velocidades de avance que van desde 10 hasta 40 m / min., con una separación de las piezas de 1 metro, lo que permite una velocidad de ciclo máximo de 40 tablas por minuto.

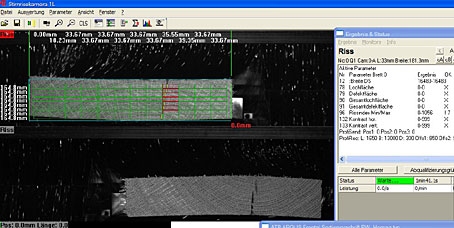

El proceso de optimización es automático, por medio de la dinámica de los ejes NC y un sistema adecuado de imagen del procesado. Las piezas de desecho son guiadas hacia una tolva de residuos; los restos más grandes son transportados en una cinta transportadora, por debajo de la máquina.

Esta máquina representa una contribución importante al ahorro de recursos y una clara muestra de eficiencia y mejora, fruto de la colaboración de HOMAG con sus clientes. La FPL 620 ha sido desarrollada en HOMAG y aplicada con éxito en las instalaciones del cliente en sólo cinco meses.