El gobierno chino tiene una visión clara para su República Popular: China debe pasar de ser el «banco de trabajo del mundo» a convertirse en una nación industrial altamente innovadora de aquí a 2025.

China quiere dejar atrás la imagen de productos de calidad inferior en pocos años y apuesta por la digitalización y la automatización de todo el sector manufacturero. Lorenz Mannl, consultor para Asia de Schuler Consulting, informa sobre un fabricante de muebles de China que ha dado este salto.

Las razones del gran interés por las tecnologías de digitalización y automatización, sobre todo en el mercado chino, son múltiples: además del fuerte aumento de los costes de la mano de obra, entre un ocho y un diez por ciento al año, también aumenta la complejidad del mercado. El resultado es una mayor exigencia de flexibilidad en la fabricación. Además, muchos empresarios están motivados por la campaña gubernamental «Made in China 2025», aprobada en 2015. Esta iniciativa persigue la transformación de China en una nación industrial altamente innovadora. El sector manufacturero debe evolucionar paso a paso desde el llamado «banco de trabajo del mundo» hasta un sector altamente innovador y digitalizado. El objetivo: fabricar según la tecnología más avanzada y ser competitivos a nivel internacional.

Grandes exigencias y un objetivo claro: Made in China 2025

Sobre la base de esta visión de futuro, se han identificado diez industrias clave en las que la digitalización debe aumentar enormemente de aquí a 2025. Un plan de medidas complementarias apoya a los fabricantes nacionales en sus esfuerzos por modernizar sus instalaciones de producción. Para ello se dispone de unos 300.000 millones de dólares. Actualmente, la atención se centra en la ampliación de la infraestructura digital, como la expansión continua de la red 5G. Además, se subvencionan las inversiones en proyectos de automatización y digitalización en particular.

Para apoyar a los clientes en la realización de esta ambiciosa visión, es imperativo, incluso en los antiguos países de bajos salarios como la República Popular China, y práctica común en nuestros proyectos de consultoría, ver la fabricación de muebles como un sistema completo. Solo mediante la correcta interacción de sistemas de software adecuados en el proceso vertical y una organización operativa y de fabricación consecuentemente adecuada es posible suministrar a las máquinas y sistemas altamente flexibles y automatizados lo que hoy es probablemente el recurso más importante en el momento de la puesta en marcha de la producción: los datos completos.

Industria 4.0 y MIC 2025

Uno de los impulsos para este desarrollo fue la idea de la Industria 4.0 procedente del mundo germano. Mientras que en China el gobierno determina de forma decisiva hacia dónde debe ir el camino y lo subvenciona fuertemente, en Alemania, por ejemplo, son las propias empresas las que impulsan la digitalización y la automatización de la industria. La iniciativa «Made in China 2025» (MIC 2025, por sus siglas en inglés) es sólo una etapa en el camino de China para convertirse en líder mundial en producción y tecnología: El objetivo de China es alcanzar a los líderes del mercado mundial en 2035. Para el centenario de la República Popular, en 2049, el objetivo del liderazgo del mercado mundial pretende haberse alcanzado.

Mientras que en Alemania el desarrollo hacia la «Industria 4.0» lleva ya varios años avanzando con mayor o menor rapidez, un gran número de empresas en China se encuentran todavía al principio de la necesaria transformación. En Alemania se está aplicando un enfoque sostenible: mediante el desarrollo de estándares y normas comunes, la posterior adaptación a gran escala debería tener lugar de forma más rápida y fluida.

En China, una frase muy utilizada resulta ser una ventaja en la digitalización: «Cha bu duo», que puede traducirse al español como «suficientemente bueno». Se suele empezar con un prototipo, que luego se modifica y optimiza hasta que cumple el objetivo deseado. Una metodología muy similar es la denominada «SCRUM» en el ámbito del desarrollo de software y la «creación rápida de prototipos» en el ámbito del desarrollo de productos físicos. El objetivo es obtener un producto funcional que cumpla los requisitos mínimos en poco tiempo. A continuación, se llevan a cabo más detalles y optimizaciones directamente en el prototipo, llevando las ideas a la práctica más rápidamente. En China, esto suele dar lugar a soluciones aisladas que, sin embargo, son bastante practicables y funcionan de forma excelente.

«En la práctica diaria, a pesar de las fuertes diferencias de mentalidad, nos encontramos con que, independientemente de que sea en la República Popular China, en Alemania o en cualquier otra parte del mundo, suelen existir los mismos retos cuando se trata de los temas de digitalización y automatización en la fabricación de muebles. El siguiente ejemplo de un proyecto de un cliente de una empresa china muestra por qué es así».

¿Más máquinas = producir más, mejor y con mayor automatización?

Un fabricante de muebles del este de China está planeando el traslado de su fábrica a la provincia vecina. Los requisitos del cliente para el proyecto estaban claros desde el principio: la empresa quiere aumentar considerablemente su capacidad de producción mediante el traslado de su producción. También debía conseguirse un mayor grado de automatización y mejorar la calidad del producto. Además, el traslado pretendía hacer más transparentes los procesos de producción para reducir los tiempos de producción y optimizar la fiabilidad de las entregas a distribuidores y clientes.

Tras un análisis inicial de los procesos empresariales y de la infraestructura informática, pronto quedó claro que los amplios objetivos de la nueva planta no podían alcanzarse únicamente con la adquisición de maquinaria y equipos. Además, debían producirse cambios fundamentales en el proceso vertical y la organización operativa. El aumento de la productividad no puede lograrse únicamente con la compra de nueva maquinaria; la modernización va acompañada de cambios estratégicos de gran alcance en la empresa. Schuler Consulting apoyó al fabricante en este proceso de cambio con la planificación técnica y estratégica de la fábrica.

La situación inicial con este grupo de empresas no es desconocida para los consultores en China. Muchos clientes expresan planes muy ambiciosos para avanzar en la digitalización y la automatización de su producción. Los proveedores locales o internacionales les ofrecen los productos adecuados y las soluciones técnicamente maduras para ello. Sin embargo, la base de la tecnología de la información en el proceso vertical, desde la entrada de pedidos hasta el control de las máquinas, suele tener déficits importantes: su eliminación requiere no sólo una estrategia clara, sino sobre todo tiempo.

Planificación técnica y estratégica de la fábrica

Al principio del proyecto, el equipo de Schuler Consulting realizó un profundo análisis de capacidad. Para ello, consideró diferentes escenarios futuros que describen el estado de desarrollo de la producción en cinco, diez o más años. Junto con el plan de desarrollo estratégico de la empresa, estos escenarios pueden utilizarse para considerar diferentes conceptos de flujo de materiales y máquinas.

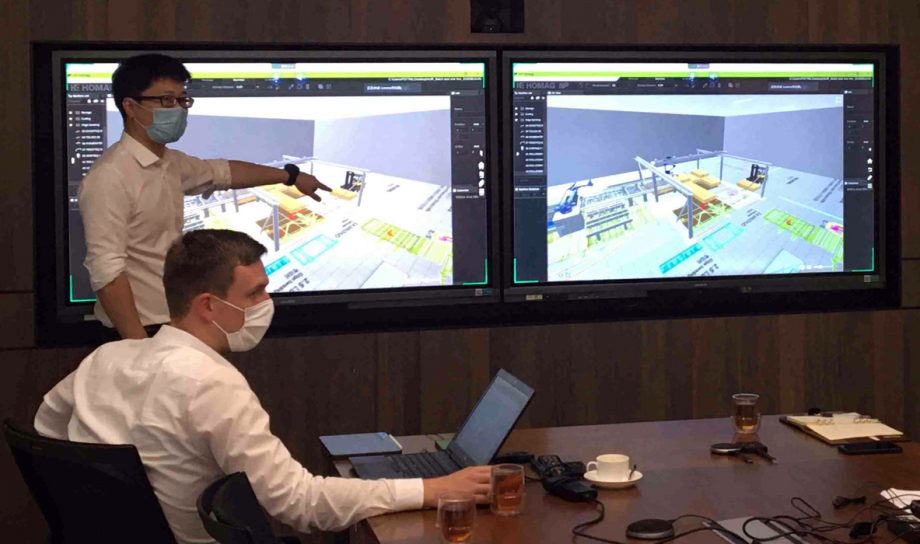

Todos los pasos de las fases de traslado previstas se programaron en colaboración con el cliente y se registraron en planos detallados. Además, el equipo del proyecto elaboró exhaustivos inventarios de equipos, que pueden utilizarse para planificar las inversiones, así como todas las instalaciones técnicas necesarias. En el futuro, además de muchas máquinas individuales modernas, se utilizará un sistema automatizado en la sección de producción de piezas de melamina. En esta sección de producción, una línea de canteado en tándem que incluye un sistema de circulación totalmente automático estará interconectada con un pulmón de apilado, dos taladradoras y dos centros de mecanizado. Para la concepción de la planta y la coordinación final con el cliente, se generó una imagen en 3D que visualizaba todas las secciones de producción de la nueva planta.

Captura de datos: Del pedido a la producción

Paralelamente, el equipo de Schuler Consulting determinó los requisitos centrales para la entrada de pedidos y la generación de datos iniciales en varios talleres. Tras un intenso intercambio sobre la futura filosofía de producción y un análisis más profundo de las máquinas y sistemas previstos, se decidió conjuntamente realizar más inversiones en software. Además de la implementación en curso de un nuevo sistema ERP, el fabricante de muebles invertirá en sistemas que faciliten la entrada de pedidos, así como la planificación y el control de la producción en el futuro.

Además, se examinó el flujo de información de los datos de producción: cómo tiene que ser el flujo de datos entre las diferentes máquinas y estaciones para que puedan comunicarse con los sistemas de software. En otras palabras, en qué momento debe estar disponible la información y cuándo, y a través de qué métodos de entrada se transfiere a los sistemas MES y ERP. El objetivo era lograr la mayor transparencia posible en lo que respecta al control del progreso y el estado de los pedidos en la producción.

De este modo fue posible completar con éxito el proyecto de planificación. En breve, el aumento de eficiencia y capacidad previsto podrá hacerse realidad en la nueva planta de la empresa. Con este plan de acción, el grupo empresarial se convertirá en uno de los fabricantes de muebles de oficina más modernos de Asia. Nuestro equipo de Schuler Consulting acompañará al fabricante en este camino y lo apoyará también en el futuro con la aplicación de otras medidas.

Este proyecto demuestra lo que es universalmente cierto: sólo con una estrategia holística que tenga en cuenta la estrategia corporativa, la máquina y los conceptos de TI la digitalización y la automatización tendrán éxito de forma sostenible.

El autor y director de proyectos Lorenz Mannl trabaja en SCHULER Consulting GmbH desde 2015 tras estudiar tecnología de la madera en la Universidad de Ciencias Aplicadas de Rosenheim. Tras pasar casi dos años en el sur de China al principio de su carrera, trabajó durante varios años en Alemania y Europa Central. Desde 2019, vuelve a apoyar a las empresas de la República Popular China como consultor.